-

Отправьте запрос, Мы будем рады Вам помочь!

-

Разработан для осуществления различных строительно-отделочных работ.

-

Области применения:

Можно проводить окрасочные, ремонтные, отделочные, фасадные работы различной сложности как в помещениях, так и на открытом воздухе. -

Узнайте больше! Позвоните сейчас:

+7 (925) 134-79-60

и получите ответы на все Ваши вопросы!

Окрасочные агрегаты Tecnover TR-10000/220 В или 380 В.

Tecnover TR 10000 — мембранный окрасочный агрегат итальянского производства с электродвигателем на 220 V или на 380 V. Окрасочный агрегат Техновер ТР 10000 является современным аналогом известной в СССР с 1968 года модели окрасочного оборудования ВАГНЕР АВД 7000. Принцип действия техновера аналогичен вагнеровскому: аппарат засасывает краску из ведра за счет действия мембранного насоса и подает ее под высоким давлением на безвоздушный краскопульт для дальнейшего распыления через сопло.

Технические данные окрасочного агрегата:

Напряжение 230 В или 380 В /50 Гц;

Электродвигатель мощностью 1,8 КВт (230 В);

Электродвигатель мощностью 2,2 КВт (380 В);

Уровень шума согласно нормам ЕС (61 дБ);

Максимальное давление 22 МПа (220 Бар);

Максимальный объемный расход при 120 бар до 6,5 л/мин;

Высота подачи насоса: 70 м;

Максимальный диаметр распылительного сопла: 0,041 микродюйма;

Тип насоса: мембранный;

Порядок работы окрасочного агрегата:

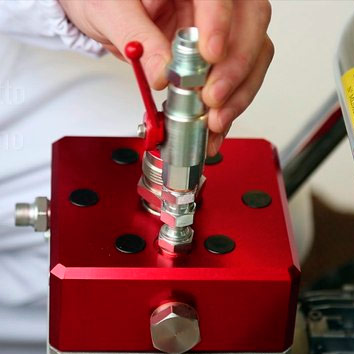

Соединить шланг подачи распыляемого материала с краскопультом и насосом, затянув с помощью гаечного ключа соответствующие соединительные муфты. Подключить к насосу всасывающую систему, плотно затянув соответствующие соединительные муфты. Запустить двигатель с помощью предусмотренного для этого выключателя. Погрузить всасывающий шланг в резервуар с распыляемым материалом, который заранее подготовлен, отфильтрован и разбавлен. Убедиться, что на дне резервуара отсутствует осадок. Оставить насос в работающем режиме до тех пор, пока материал не потечет из возвратного шланга всасывающей системы. По достижении равномерного потока закрыть кран на возвратном шланге. Медленно повернуть ручку клапана регулирования давления в сторону увеличения и контролировать нужное давление по манометру. Начать распыление, строго соблюдая правила техники безопасности. Для чистки оборудования действуют так же, как описано выше, всасывая растворитель, подходящий для применяемого распыляемого материала, или воду, если материал растворим в воде. После того, как будет использован весь материал, находившийся в шланге, следует тщательно промыть оборудование. Тщательная очистка продлевает срок службы оборудования и предотвращает потери времени при его повторном использовании.

После первых ста часов работы следует сменить масло; используйте масло AGIP OSO 32 для гидравлических систем или аналогичное. Внимание: при применении неподходящих масел можно серьезно повредить аппарат. Последующие смены масла должны проводиться через каждые 200-300 часов работы. В случае длительного простоя настоятельно рекомендуется смазать всасывающий клапан и клапан сжатия легкими маслами